پوشش یک واکنش متالورژیک پیچیده و تغییرات فیزیکی و شیمیایی را در فرآیند جوش انجام می دهد که اساساً بر مشکلات جوشکاری الکترود عکس غلبه می کند، بنابراین پوشش نیز یکی از عوامل اصلی تعیین کیفیت فلز جوش است.

پوشش الکترود:به لایه پوششی از مواد دانه ای ریز با خواص فیزیکی و شیمیایی مختلف اطلاق می شود که به طور یکنواخت روی سطح هسته جوش پوشانده شده است.

نقشالکترود جوشکاریپوشش:در فرآیند جوشکاری، سرباره با نقطه ذوب مناسب، ویسکوزیته، چگالی، قلیاییت و سایر خواص فیزیکی و شیمیایی تشکیل می دهد تا از احتراق قوس پایدار اطمینان حاصل شود، فلز قطرات انتقال آسانی داشته باشد، فضایی در اطراف منطقه قوس و حوضچه مذاب ایجاد کند تا از آن محافظت کند. منطقه جوشکاری، و شکل گیری و عملکرد جوش خوب را به دست آورید.با افزودن اکسیدکننده، عنصر آلیاژی یا محتوای خاصی از پودر آهن به پوشش، میتواند الزامات عملکرد فلز جوش را برآورده کند یا راندمان ذوب را بهبود بخشد.

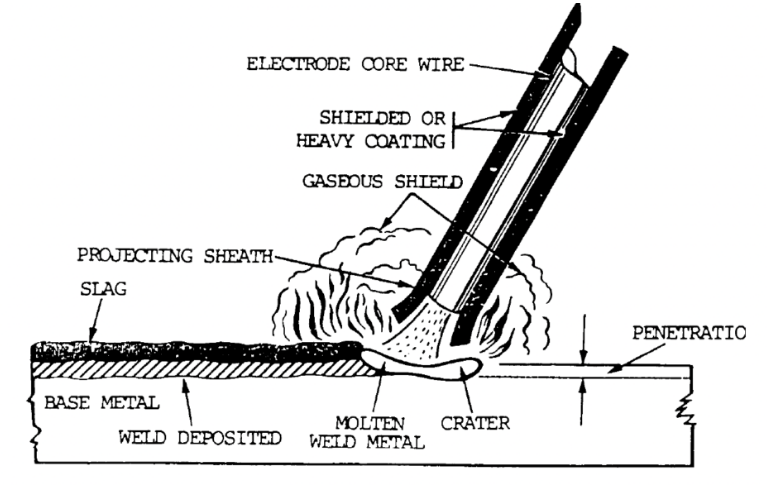

اصل جوشکاری قوس الکتریکی:

1. داروی پوست

2. هسته جوش

3. از گاز محافظت کنید

4: قوس

5. استخر مذاب

6. مواد پایه

7. جوش

8. سرباره جوش

9. سرباره

10. قطرات ذوب

مواد اولیه مختلف با توجه به نقشی که در پوشش الکترود دارند را می توان به موارد زیر تقسیم کرد:

(1) تثبیت کننده قوس

عملکرد اصلی این است که الکترود را برای شروع قوس آسان و پایدار نگه داشتن قوس در احتراق در فرآیند جوشکاری است.به عنوان مواد اولیه تثبیت کننده قوس عمدتاً حاوی تعداد معینی از عناصر با پتانسیل یونیزاسیون کم است که به راحتی یونیزه می شوند، مانند فلدسپات، سیلیکات سدیم، روتیل، دی اکسید تیتانیوم، مرمر، میکا، ایلمنیت، ایلمنیت احیا شده و غیره.

(2) عامل تولید گاز

تحت تأثیر گاز تجزیه قوس با دمای بالا، تشکیل یک اتمسفر محافظ، از قوس و فلز مذاب محافظت می کند، از نفوذ اکسیژن و نیتروژن در هوای اطراف جلوگیری می کند.مواد گازساز معمولاً کربنات (مانند مرمر، دولومیت، اسید لوزی، کربنات باریم و غیره) و مواد آلی (مانند پودر چوب، نشاسته، سلولز، رزین و غیره) هستند.

(3) اکسید کننده (همچنین به عنوان عامل کاهنده شناخته می شود)

محتوای اکسیژن در فلز جوش را می توان با واکنش متالورژیک شیمیایی در فرآیند جوشکاری کاهش داد و عملکرد فلز جوش را بهبود بخشید.دی اکسید کننده عمدتا حاوی عناصر آلیاژ آهن و پودر فلز با میل ترکیبی زیاد برای اکسیژن است.دی اکسید کننده های رایج مورد استفاده عبارتند از فرومنگنز، فروسیلیس، فروتیتانیوم، فروآلومینیوم، آلیاژ سیلیکون کلسیم و غیره.

(4) روان کننده

عملکرد اصلی آن بهبود انعطاف پذیری، الاستیسیته و سیالیت در فرآیند پوشش پرس الکترود، بهبود کیفیت پوشش الکترود است، به طوری که سطح صاف پوشش الکترود ترک نخورد.معمولاً پس از مشخصه های انبساط خاصی از مواد مانند میکا، گل سفید، دی اکسید تیتانیوم، تالک، شیشه آب جامد، سلولز و غیره، خاصیت ارتجاعی، لغزنده یا جاذب خاصی را انتخاب کنید.

(5) عامل آلیاژی

برای جبران سوختن عناصر آلیاژی در فرآیند جوشکاری و انتقال عناصر آلیاژی به جوش استفاده می شود تا از ترکیب شیمیایی و خواص فلز جوش اطمینان حاصل شود.با توجه به نیاز به انتخاب انواع فروآلیاژها (مانند فرومنگنز، فروسیلیس، فروکروم، آهن و فولاد، وانادیم آهن، نیوبیوم آهن، فروسیلیس خاکی کمیاب و غیره) یا فلزات خالص (مانند فلز منگنز، فلز کروم). ، پودر نیکل، پودر تنگستن و غیره).

(6) عامل تولید سرباره

جوشکاری می تواند خواص فیزیکی و شیمیایی خاصی از سرباره مذاب را تشکیل دهد، از قطرات جوشکاری و فلز حوض مذاب محافظت کند، شکل گیری جوش را بهبود بخشد، به عنوان یک عامل سرباره مواد اولیه مرمر، فلوریت، دولومیت، منیزیا، فلدسپات، گل سفید، میکا، کوارتز. ، روتیل، دی اکسید تیتانیوم، ایلمنیت و غیره

(7) صحافی

مواد پوشش به طور محکم به هسته جوش متصل می شود و پوشش الکترود پس از خشک شدن دارای استحکام خاصی است.در فرآیند متالورژی جوشکاری، هیچ اثر مضری روی حوضچه جوش و فلز جوش وجود ندارد.بایندرهای رایج مورد استفاده عبارتند از سیلیکات سدیم (پتاسیم، سدیم و سیلیکات سدیم مخلوط) و رزین فنولیک، صمغ و غیره.

زمان ارسال: مه-04-2023